En el actual rápido desarrollo de la industria de logística y embalaje, las cajas de cartón ondulado, gracias a sus ventajas de bajo costo y buena protección, se mantienen como uno de los materiales de embalaje principales. Su eficiencia y calidad de producción afectan directamente si las empresas pueden destacarse en un mercado competitivo.

La línea de producción de papel ondulado funciona como una “línea de ensamblaje” de operación precisa, transformando cuidadosamente rollos de papel en diversos productos ondulados, siendo las cajas de cartón ondulado las más comunes. Este proceso se divide en dos etapas principales: la sección húmeda se enfoca en la formación del papel ondulado, usando equipos como la alimentadora de papel, la máquina de una cara, la encoladora y la máquina de doble cara, permitiendo que el papel se “transforme” gradualmente; la sección seca se encarga del procesamiento detallado, donde la cortadora longitudinal realiza cortes precisos, la cortadora transversal corta según sea necesario, y la apiladora tipo pórtico organiza eficientemente, siendo la cortadora transversal el equipo central del proceso, determinando la máxima eficiencia de la línea de producción. Entonces, en esta línea de producción de alta eficiencia, ¿cómo la solución del sistema de INVT logra la transformación del cartón ondulado y satisface todas las necesidades de la cortadora transversal de la empresa? Descubramos juntos los secretos inteligentes detrás de esto.

01 Antecedentes del proyecto

• Gran ancho de corte, alta potencia del motor, un solo motor no puede arrastrar, se requiere el arrastre sincronizado de múltiples motores.

• Alta precisión y velocidad de corte, se requiere un algoritmo especializado de leva electrónica.

• Gran vibración en la estación de corte transversal, fluctuaciones en el codificador del eje principal, lo que genera baja precisión de corte.

Para resolver estos problemas, la empresa decidió implementar la solución del sistema INVT con el objetivo de lograr una actualización inteligente y eficiente de la cortadora transversal.

02 Principio del equipo

La cortadora transversal logra cortes precisos del cartón mediante la cooperación del sistema de transmisión mecánica y el sistema de control electrónico. Los principios clave incluyen:

• Alimentación y medición

Los rodillos de alimentación mueven el cartón a velocidad constante, mientras que la rueda de medición (o codificador) monitorea en tiempo real el desplazamiento del cartón, convirtiendo la señal de longitud en señal eléctrica y retroalimentándola al sistema de control.

• Accionamiento del eje de corte

Los ejes de corte superior e inferior son impulsados por servomotores, girando sincronizadamente mediante engranajes o correas sincronizadas. La velocidad lineal del eje debe coincidir con la velocidad del cartón para asegurar cortes uniformes.

• Ejecución del corte

Cuando el cartón alcanza la longitud predeterminada, el sistema de control activa la rotación del eje, y la herramienta completa el corte dentro del ángulo sincronizado; luego, el eje se restablece para esperar el siguiente corte.

03 Arquitectura de la solución

Puntos clave y dificultades

• Gran ancho de corte y alta potencia del motor, se requiere el uso de múltiples motores sincronizados:

o En cortes de gran ancho (≥2,5 m), el eje de corte puede deformarse debido a su propio peso y a un par de torsión desigual, afectando la precisión.

o Motores de alta potencia (≥60 kW) generan corriente de impacto al arrancar y frenar, afectando la red eléctrica y la estructura mecánica.

o La sincronización de varios motores requiere distribución equilibrada de par para evitar sobrecarga o daños mecánicos.

• Alta precisión y velocidad de corte, se requiere algoritmo de leva electrónica:

o En cortes a alta velocidad (≥250 m/min), el error de precisión del corte debe mantenerse dentro de ±0,5 mm.

o El algoritmo de leva electrónica necesita calcular la la fase del eje en tiempo real para evitar desviaciones debidas a retardos en el cálculo.

• Gran vibración en la estación de corte transversal y fluctuación del codificador, afectando la precisión:

o En cortes a alta velocidad (≥250 m/min), el error de precisión se mantiene en ±0,5 mm.

o El algoritmo electrónico calcula la fase del eje en tiempo real para evitar desviaciones.

Solución

1. Integrar el desiño de la estructura mecánica y el control del accionamiento para resolver deformaciones y coordinación de múltiples motores. Se usan soportes simétricos y dispositivos de precarga en los ejes para aumentar la rigidez; el control vectorial de los motores permite un alto par a baja velocidad; la tecnología de equilibrio de potencia y distribución de par entre los múltiples motores asegura una fuerza de accionamiento equilibrada. Se integra unidad de recuperación de energía para eficiencia y estabilidad.

2. Mejorar la precisión de control dinámico mediante algoritmo y hardware. El algoritmo de leva electrónica basado en tiempo sincroniza eje de corte y el eje principal (husillo), con control predictivo para compensar inercia; el hardware emplea codificador de 23 bits y FPGA/DSP de alto rendimiento para mayor respuesta y precisión de detección. Combinado con amortiguadores de aire, eje equilibrado dinámicamente balabceados y algoritmo de compensación de vibraciones, elimina ruido y ajusta posición, garantizando así una precisión incluso a altas velocidades.

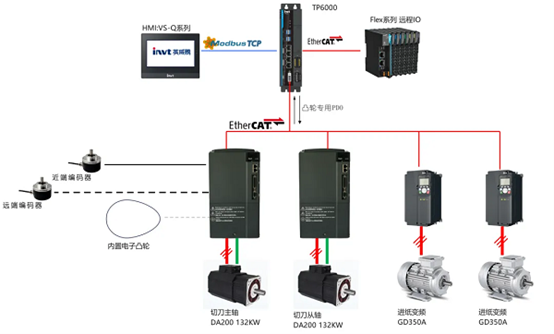

Arquitectura del sistema

Arquitectura del sistema

La solución de INVT utiliza los controladores de la serie TP, los servodrives DA200 con EtherCAT, los módulos de E/S Flex, los variadores de la serie GD350A y las pantallas táctiles de la serie VS-Q, aplicando doble accionamiento servo de alta potencia, balance de potencia y leva electrónica integrada para corte transversal, aumentando precisión y eficiencia, reduciendo desperdicio de papel.

Configuración y ajuste de parámetros

Tras la instalación, se configuraron y calibraron los parámetros detalladamente; el personal técnico verifica automáticamente la validez de los parámetros, establece biblioteca de especificaciones y parámetros para cambios rápidos; se calibran simultáneamente varios ejes en corte, elevación y recepción, con sensores láser compensando en tiempo real, manteniendo el error de corte en ±0,2 mm, asegurando operación precisa y estable.

Operación y monitoreo

Tras la puesta en marcha, la cortadora opera a 150 m/min (condición normal), alcanzando 250 m/min en modo rápido, satisfaciendo la producción eficiente. Los operadores monitorean en tiempo real velocidad del husillo, precisión de corte, carga del motor y ajustan longitud de corte, presión y otros parámetros, y soporta diagnóstico remoto y la localización rápida de fallas.

04 Beneficios para el cliente

• Mejora de eficiencia y beneficios: optimización de algoritmo y hardware incrementa eficiencia de la línea, permitiendo procesar papel de ancho ≥800 mm a velocidades de hasta 350 m/min, aumentando competitividad.

• Mejora de calidad: el uso de un codificador remoto(alejado de la soza devibración) asegura la precisión del corte, con un cambio semless al codificador cercano cuando no hay material, reduciendo el desperdicio de paple y mejorando la apariencia del producto final.

• Reducción de costos de mantenimiento: istribución uniforme de la fuerza de corte en grandes anchos, lo que reduce la torsión en los rodillos de corte y aumenta su vida útil mecánica, las funciones de mantenimiento remoto y herramientas de ajuste reducen el tiempo y el costo de masntenimiento, mejorando la disponibilidad general del equipo.

La solución PLC de INVT cumple completamente con los requisitos de posicionamiento rápido y preciso y producción a alta velocidad de la cortadora, mejorando eficiencia, calidad y reduciendo costos, ganando mercado y reputación para el cliente.

INVT ha trabajado en la industria de impresión y embalaje durante años,realizando iteraciones continuas en los procesos de producción y el rendimiento de los productos. Sus variadores, servos y otros productos clave se aplican ampliamente en equipos de corte y en toda la cadena de valor, integrando tecnologías verdes y digitales para ofrecer soluciones confiables, ayudando a los clientes a reducir costos, aumentar eficiencia y mejorar calidad en mercados competitivos.

Nuestro sitio utiliza cookies para brindarle una mejor experiencia en el sitio. Al continuar navegando por el sitio, acepta nuestro uso de cookies de acuerdo con nuestra Política de cookies.