1. Antecedentes del Proyecto

En la industria de las fibras químicas, debido a la gran cantidad y diversidad de equipos de producción, es necesario ajustar la velocidad de los equipos según los diferentes requisitos del proceso y las demandas de producción. Los métodos tradicionales de ajuste de velocidad suelen realizarse mediante transmisión mecánica o cambio de engranajes, pero estos métodos presentan problemas como un alto consumo de energía y sistemas de transmisión complejos. La aplicación de tecnología de ajuste de velocidad por inversores puede resolver estos problemas. Anteriormente, los inversores principales en la industria de las fibras químicas eran en su mayoría de marcas importadas, pero con el desarrollo de la tecnología de inversores nacionales, la localización se ha convertido en una gran tendencia.

2. Proceso de Producción

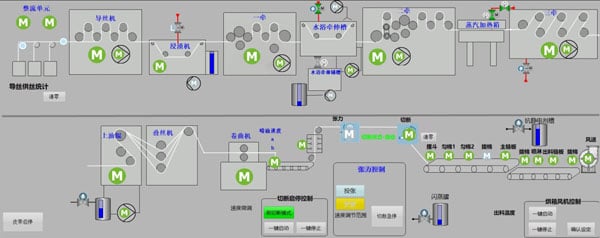

El proceso principal de producción de fibras en la etapa posterior de hilado incluye almacenar y agrupar los materiales de fibra química, que pasan por una máquina de guiar fibras hasta una máquina de impregnación para ser impregnadas en aceite. Luego, a través de una primera unidad de tracción, pasan por un baño de agua, seguido de una segunda tracción hacia una caja de calentamiento por vapor, donde se calientan. Posteriormente, a través de una tercera tracción, se llevan a los rodillos de engrase para aplicar aceite. Después de engrasar, las tres fibras se agrupan utilizando una máquina de agrupamiento, y finalmente se enrollan mediante una máquina de bobinado, pasando por un bastidor de tensión antes de ser cortadas.

3. Puntos Críticos para el Cliente

En el pasado, los principales puntos críticos que enfrentaba el cliente en la producción eran:

1 El sistema actual no podía monitorear con precisión la velocidad y posición del motor en tiempo real, lo que hacía imposible controlar con precisión el funcionamiento del motor.

2. Durante el proceso de parada, la falta de control de velocidad cero provocaba la pérdida de fibras en el momento de la parada.

3. La estructura del sistema de control superior era demasiado compleja, con demasiadas conexiones de hardware, lo que resultaba en una baja mantenibilidad y escalabilidad del sistema.

4. La transmisión de datos presentaba retrasos o errores, lo que no cumplía con los requisitos de aplicaciones que requieren alta inmediatez.

5. Las armonías generadas durante el funcionamiento del motor afectaban negativamente la red eléctrica y otros equipos, lo que podría causar daños a los equipos o reducir su vida útil.

4. Solución de INVT

Según los puntos críticos del cliente, INVT recomendó la solución del inversor de ingeniería de la serie GD880 para sistemas de transmisión múltiple. El sistema GD880 cuenta con un avanzado control vectorial en bucle cerrado, gran par a baja frecuencia y alta precisión de velocidad. Utiliza control de bus PROFIBUS-DP, con alta inmediatez en la transmisión de datos y buena sincronización entre las unidades de transmisión. La solución de transmisión múltiple con un bus de corriente continua común proporciona una tensión de bus estable, bajo consumo de energía, y una mayor estabilidad del sistema, gracias a la comunicación por fibra óptica entre las unidades de control y de potencia, lo que mejora el rendimiento EMC del sistema. Además, el sistema cuenta con configuración de rectificación de 6/12 pulsos y un reactor de entrada, lo que reduce las armonías, aumenta el factor de potencia y permite frenado regenerativo para detener rápidamente en operaciones de alta velocidad.

5. Valor para el Cliente

Con la solución de INVT, el cliente logró:

1. Reducción del consumo de energía: Ajuste de la velocidad del motor según la carga real, evitando las pérdidas de energía de la transmisión mecánica y optimizando el consumo de energía.

2. Confiabilidad y estabilidad: Ajuste de la velocidad del motor según las variaciones de la carga, manteniendo la carga del motor en su estado óptimo y prediciendo y previniendo fallos en el equipo mediante el monitoreo y ajuste en tiempo real.

3. Supresión de armonías: Reducción del exceso de consumo de energía del motor, calor, vibraciones, ruido y resonancia que podrían dañar los equipos.

4. Precisión y eficiencia: Uso del control por bus PN, simplificación de la estructura del sistema, reducción de equipos y conexiones, fortalecimiento de las funciones internas del equipo y mejora de la inmediatez de los datos.

Nuestro sitio utiliza cookies para brindarle una mejor experiencia en el sitio. Al continuar navegando por el sitio, acepta nuestro uso de cookies de acuerdo con nuestra Política de cookies.