1. 서언

현재 골판지 상자는 상업적으로 가장 널리 사용되는 화물 용기입니다.골판지 상자는 골판지를 접고 접착하여 만듭니다.골판지는 면지와 골판지 가공으로 형성된 파형의 심지를 접착하여 만듭니다.일반적으로 골판지는 특수 골판지 생산 라인에서 생산되고 필요한 사양으로 절단됩니다.

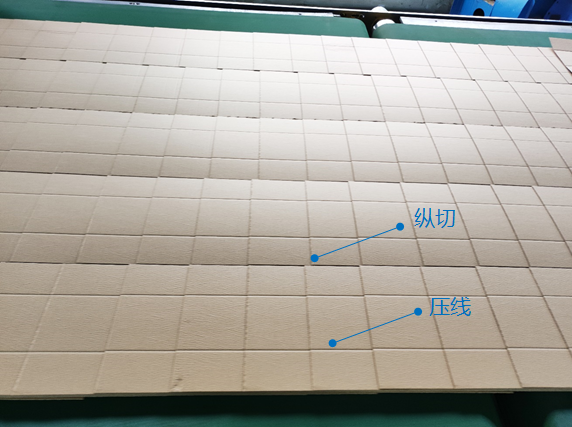

골판지 종절단 압선기는 골판지 생산 라인에서 완제품을 절단하는 기계 장비입니다.프론트 장비에서 생산된 골판지 테이프의 설정 위치에서 접기 위한 압흔을 세로로 압출하고 설정된 너비의 여러 스트립으로 세로로 절단합니다.스트립 테이프는 횡절단에 의해 설정된 길이의 판지로 가로로 절단되며, 판지는 접히고 접착되어 일반적인 판지로 만들어집니다.

골판지 종절단 압선기의 자동 생산의 핵심은 기계를 멈추지 않고 가공 주문을 신속하게 전환하는 것이며, 제어 시스템은 커터, 압선의 실제 위치와 새로운 주문에 필요한 크기에 따라 최적의 경로를 선택하여 가장 빠른 속도로 목표 위치로 이동합니다.특히 고속 작동 시 시스템의 응답 속도는 폐기물 발생을 줄일 수 있습니다.따라서 골판지 종단 시스템은 제어 알고리즘이 칼과 압선의 정확한 위치를 계산하고 메커니즘이 충돌을 간섭할 수 없으며 서보 시스템 위치의 정확성과 신속성의 두 가지 핵심 포인트가 있습니다.

2. INVT 방안 소개

2.1 종단 압선기의 설비 원리

종단 압착기의 압착 메커니즘은 두 줄로 나뉘며 각 줄은 상부 압착 휠과 하부 압착 휠의 두 부분으로 나뉩니다.하부 릴이 위치한 크로스 멤버를 승강할 수 있으며 상부 릴이 위치한 메커니즘은 고정된 위치에서 승강할 수 없습니다.압선이 있는 주문서를 생산하면 다운 릴이 설정 높이로 올라가고 업 릴과 함께 압출되어 실 자국이 생겨 골판지 상자의 접힘이 용이합니다.

종단압선기의 압선기구

골판지 세로절단 압선기의 커터는 실린더로 승강 제어되며, 세로절단기가 떨어지면 종이를 자르고 들어올릴 때는 종이를 자르지 않습니다.세로 커터는 또한 테두리를 다듬는 역할도 하는데, 여분의 너비의 폐지를 가장자리를 잘라내고 폐지가 흡풍로에 빨려 들어간 후 팬에서 부수고 회수하여 폐지의 가장자리가 쌓이는 것을 방지하여 생산에 영향을 주지 않습니다.

종절압선기의 종절단기구

골판지 세로 절단 압선기는 판지를 쉽게 구부릴 수 있도록 설정된 너비에 따라 세로 방향으로 압선하고 고객이 원하는 너비의 종이 테이프로 세로로 절단합니다. 종이 테이프는 횡단 절단기를 통해 필요한 크기의 골판지로 가로로 절단되고 스태커에 의해 스택됩니다.

적층기운반송판지

2.2 INVT 시스템 방안 소개

2.2.1 방안 특징

골판지 세로 절단기의 고객 요구 사항 및 장비 생산 공정에 따라 invt는 VK 시리즈 터치 스크린 + AX70 중형 PLC + DA200 고성능 서보 + GD20 고가용성 인버터의 시스템 솔루션을 제공합니다.종단 압연기 제어 시스템은 주문 교체 시간과 재료 손실을 줄이기 위해 최단 경로의 커터 및 배선 공정 알고리즘을 채택합니다.가공 주문 데이터의 사전 검사를 위해 데이터 오류의 원인을 제시하고 고객은 주문 데이터 오류를 적시에 신속하게 처리할 수 있습니다.5도 8선, 6도 10선, 7도 12선 등 다양한 모델과 폭이 다른 기계와 호환되며 사용자는 모델 매개변수를 선택하여 실제 요구 사항을 유연하게 충족할 수 있습니다.

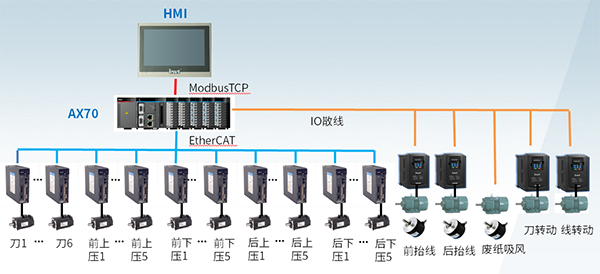

2.2.2 프로젝트 시스템 다이어그램

골판지 종단 압선기의 전기 시스템은 구동 및 제어의 두 부분으로 구성되며 제어 부분은 VK 시리즈 터치 스크린, AX70 중형 PLC로 구성되며 산업 버스 EtherCAT 및 Modbus TCP 통신을 채택합니다.구동부는 주로 인버터, 비동기 모터, 서보 드라이브 및 서보 모터로 구성됩니다.

종단압선기 시스템 구성도

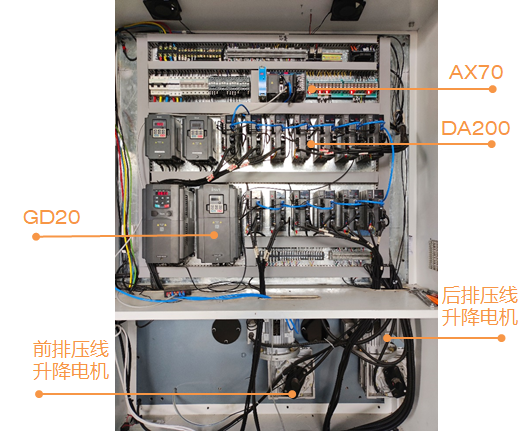

2.2.3 프로젝트 구성표

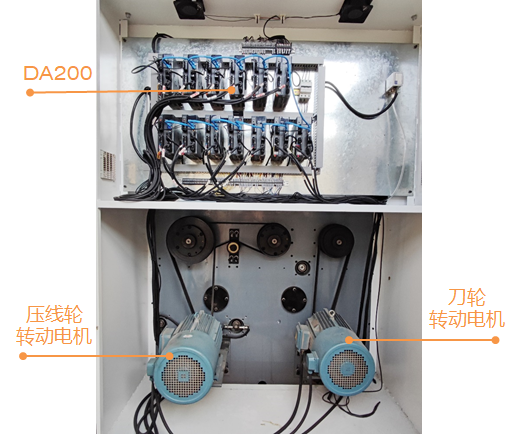

세로 절단 압선기는 주로 커터, 커터 회전축, 압선 휠, 압선 회전축, 인양 크로스 빔, 압지 롤러, 폐지 흡풍 및 기타 메커니즘으로 구성되며 6개의 칼날 10-와이어 세로 절단 압선기는 3열로 분포되어 있으며 6개의 커터가 한 줄에 6개 있고 앞뒤 두 줄에 각각 5개의 압선이 있으며 각 압선은 상하 두 개의 압선 휠로 나뉩니다.커터 회전축과 압선 회전축은 2개의 GD20 시리즈 7.5kW 주파수 변환기를, 프론트 로드 빔과 리어 로드 빔은 2개의 GD20 시리즈 2.2kW 주파수 변환기를, 커터는 6개의 DA200 시리즈 7.5kW 서보 시스템을, 압선 휠은 20개의 DA200 시리즈 7.5kW 서보 시스템을 공유합니다.

3. 현장 활용 이미지

종단압선기시스템 전기 캐비닛 1

종단압선기시스템 전기 캐비닛 2

종단압선기 시스템 메인 인터페이스

4. INVT 방안 우세

1. 시스템은 생관리 시스템 주문 및 현지 주문 관리를 지원하며 자동 주문 데이터 검사 기능이 있으며 현재 주문 처리 데이터를 실시간으로 표시하여 시스템의 고효율, 높은 신뢰성 및 지능적 운영을 보장합니다.

2. 시스템은 자동 주문 교환 및 수동 주문 교환 모드를 지원하며, 주문을 교환할 때 시스템은 새로운 주문에 필요한 크기와 현재 커터 및 압선의 실제 위치를 기준으로 8ms 이내에 커터와 압선의 최적 경로를 선택하여 기존 주문의 커터 및 압선의 이동 거리를 줄이고 주문 교체 시간을 절약합니다.

3. 시스템은 정격 회전 속도 3000rpm의 서보를 사용하여 커터 및 릴 메커니즘을 구동하여 블레이드 및 라인 정렬(1.5S)을 신속하게 완료하고 재료 손실을 줄이며 높은 위치 정확도(±0.5mm)를 사용하여 가공 품질을 보장할 수 있습니다.

4. 시스템은 EtherCAT 버스 제어 방식을 채택하고 CanOpen 버스 제어 방식과 비교하여 EtherCAT 버스는 실시간성이 높고 프레임 손실이 없으며 제어가 동기화되지 않으며 통신 품질이 좋고 안정적이며 신뢰할 수 있습니다.

5. 끝말

INVT 세로절단압선기 제어시스템은 AX70 컨트롤러를 사용하여 EtherCAT 버스를 통해 서보를 제어하여 고속 골판지 생산라인의 신속한 주문교환, 커터 및 압선의 신속하고 정확한 위치결정 요구를 완전히 만족시키며 고객의 기존 제어시스템에 비해 주문교환시 재료낭비를 줄이고 골판지의 생산품질을 향상시키며 설비제조사의 경쟁력을 강화하였으며 또한 INVT의 강력한 시스템 집적능력을 구현하였습니다.

저희 사이트는 cookies를 사용하여 더 나은 현장 경험을 제공합니다. 웹사이트를 계속 둘러보면서, 당신은 우리의 cookies 정책에 따라 쿠키를 사용하는 것에 동의합니다.cookie 정책